Jak dobrać podkładki do projektu

5 kluczowych pytań, które warto sobie zadać

Wprowadzenie

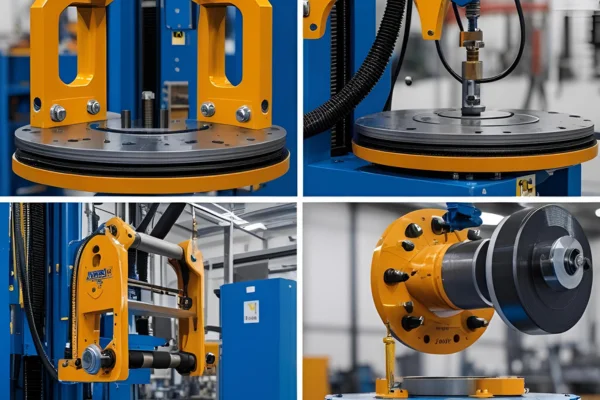

Na pierwszy rzut oka wydaje się niepozorna – cienki krążek, element pomocniczy, coś między śrubą a powierzchnią. Ale w rzeczywistości podkładka to kluczowy komponent, który potrafi zadecydować o trwałości, stabilności i bezpieczeństwie całej konstrukcji. Zwłaszcza gdy mówimy o wymagających aplikacjach: wysokich temperaturach, drganiach czy agresywnym środowisku chemicznym.

Zaniedbanie jednego parametru – np. rodzaju tworzywa – może prowadzić do obluzowania połączeń, przecieków, hałasu, a nawet katastrofalnych awarii. I właśnie dlatego wybór podkładki nie może być przypadkowy.

W tym artykule przedstawiamy 5 kluczowych pytań, które powinieneś sobie zadać przed wyborem podkładki do projektu. Dzięki nim unikniesz najczęstszych błędów i dobierzesz rozwiązanie idealnie dopasowane do warunków pracy i oczekiwań.

1. Gdzie ta podkładka będzie pracować? – czyli środowisko to podstawa

To jedno z najważniejszych pytań, od którego warto zacząć każdy projekt. Nawet najlepszy materiał może zawieść, jeśli zostanie zastosowany w niewłaściwym środowisku. Dlatego zanim sięgniesz po pierwszy lepszy typ podkładki, odpowiedz sobie szczerze:

- Jakie będą warunki temperaturowe? Czy urządzenie będzie pracować na mrozie, w tropikalnym upale, a może w zmiennym klimacie z cyklicznymi nagrzewaniami i chłodzeniem? Np. silikon poradzi sobie w zakresie -60°C do +250°C, ale zwykły polietylen już nie.

- Czy występuje kontakt z wilgocią, wodą lub substancjami chemicznymi? Tworzywa takie jak nylon chłoną wodę i mogą tracić swoje właściwości, podczas gdy teflon (PTFE) pozostaje stabilny nawet w agresywnym środowisku chemicznym.

- Czy pojawią się drgania, wibracje, UV, ozon? W zastosowaniach narażonych na stałe wstrząsy warto postawić na elastyczne materiały, np. EPDM lub silikon. Natomiast w środowisku zewnętrznym kluczowa będzie odporność na promieniowanie UV i starzenie – coś, z czym nie każda guma sobie poradzi.

- Czy konstrukcja będzie pracować na zewnątrz, czy wewnątrz? To wpływa m.in. na wybór materiału odpornego na warunki atmosferyczne. Na zewnątrz liczy się trwałość w czasie – aluminium czy anodowane metale sprawdzą się lepiej niż tanie tworzywa.

Wniosek: Środowisko pracy podkładki to pierwszy i najważniejszy filtr, który zawęża listę potencjalnych materiałów. Pominięcie tego etapu to najczęstszy błąd prowadzący do awarii. Dlatego nie warto iść na skróty – dobrze dobrany materiał to nie fanaberia, a podstawa solidnej konstrukcji.

2. Jakie siły będą na nią działać? – mechaniczne wymagania pod lupą

Podkładka ma jedną główną funkcję: rozkładać siłę nacisku na większą powierzchnię. Ale w zależności od konstrukcji może być narażona na różne typy obciążeń, dlatego wybór materiału pod kątem wytrzymałości mechanicznej to nie opcja – to konieczność.

Zadaj sobie pytania:

- Czy będzie działać siła ściskająca – np. pod śrubą lub osią w łożyskowaniu?

- Czy występują obciążenia dynamiczne – drgania, zmienne ciśnienie, ciągłe ruchy?

- Czy punkt nacisku będzie skoncentrowany, a więc może prowadzić do zgniatania lub pękania podkładki?

Dopasuj materiał do roli:

- Jeśli podkładka ma tłumić drgania lub kompensować niewielkie nierówności – lepszy będzie materiał elastyczny, np. silikon, guma EPDM czy miękki poliuretan.

- Jeśli zależy Ci na precyzyjnym spasowaniu, stabilnym połączeniu i braku deformacji – wybierz materiał sztywny i odporny na ściskanie, np. POM (poliacetal), stal nierdzewna czy modyfikowany nylon.

Tip inżynierski:

Czasami optymalnym rozwiązaniem jest kombinacja dwóch podkładek – np. cienka, twarda podkładka ze stali + elastyczna, tłumiąca z gumy. Taka konfiguracja daje i sztywność, i redukcję drgań.

3. Z jakim materiałem będzie się stykać? – uniknij niepożądanych reakcji

Podkładka nie istnieje w próżni – zawsze pracuje pomiędzy innymi elementami: metalem, plastikiem, szkłem czy ceramiką. I właśnie od ich właściwości zależy, czy podkładka będzie wsparciem… czy zagrożeniem.

Na co zwrócić uwagę?

- Rozszerzalność cieplna – czyli jak bardzo materiał "pracuje" przy zmianach temperatury. Jeśli połączysz dwa materiały o różnych właściwościach (np. aluminium i stal), powstają naprężenia. Dobrze dobrana podkładka (np. nylonowa lub silikonowa) może zredukować te różnice i ustabilizować konstrukcję.

- Korozja galwaniczna – gdy dwa różne metale stykają się w obecności wilgoci, może dojść do niepożądanej reakcji elektrochemicznej. Tu z pomocą przychodzą podkładki z izolujących tworzyw sztucznych (np. PTFE, PA), które odseparowują materiały i zapobiegają korozji.

- Izolacja elektryczna lub termiczna – jeśli konstrukcja wymaga separacji prądów lub zabezpieczenia przed przegrzewaniem, tworzywa takie jak teflon, silikon czy poliwęglan sprawdzą się lepiej niż metal.

Praktyczny przykład:

Masz aluminiową ramę, wkręcasz w nią śrubę ze stali nierdzewnej – ryzyko korozji i „pracujących" różnic rozszerzalności cieplnej. Dodajesz podkładkę nylonową – i nagle całość działa bez ryzyka luzów czy utleniania.

4. Czy musi spełniać normy i wymagania branżowe?

W wielu projektach dobór materiału to nie tylko kwestia techniczna – to warunek formalny i prawny. Wystarczy, że Twoja konstrukcja trafia do branży spożywczej, medycznej, motoryzacyjnej, kolejowej, lotniczej – a wymagania rosną wielokrotnie.

Najczęściej stosowane normy i atesty:

- FDA – kluczowa dla przemysłu spożywczego i farmaceutycznego. Oznacza, że materiał nie wydziela szkodliwych substancji i jest bezpieczny w kontakcie z żywnością.

- ISO – gwarancja powtarzalności produkcji i zgodności z międzynarodowymi standardami jakości.

- RoHS – wykluczenie szkodliwych pierwiastków (np. ołowiu) – niezbędne w elektronice.

- REACH – zapewnia, że materiał nie zawiera substancji szczególnie niebezpiecznych (SVHC), zgodnie z przepisami UE.

Ważne pytanie: Czy Twój klient wymaga konkretnego certyfikatu lub deklaracji zgodności? W wielu przypadkach brak atestu automatycznie dyskwalifikuje komponent, niezależnie od jego właściwości fizycznych.

5. Jak ważne są: wygląd, montaż, cena? – czyli szczegóły, które robią różnicę

Czasem to, co wydaje się „dodatkiem", w rzeczywistości decyduje o sukcesie całego projektu.

Estetyka:

Czy podkładka będzie widoczna? Jeśli tak – warto postawić na estetyczne wykończenie, kolor dopasowany do obudowy lub anodowanie aluminium, które dodaje nie tylko koloru, ale i odporności.

Sposób montażu:

- Produkcja seryjna? Liczy się dokładność wymiarowa, powtarzalność, niskie tolerancje – tu nie ma miejsca na niedopasowanie.

- Ręczny montaż lub prototypy? Można pozwolić sobie na większą elastyczność, ale też warto zadbać o łatwość manipulacji, np. przez zastosowanie samoprzylepnej warstwy.

Budżet:

Czy każda złotówka się liczy, czy może większe znaczenie ma żywotność komponentu? W tanich aplikacjach krótkoterminowych wystarczy prosta guma. W konstrukcjach premium – opłaca się zainwestować w silikon, POM czy teflon.

Wniosek:

Dobór materiału i formy podkładki to balans między funkcjonalnością, estetyką, kosztami i sposobem montażu. Warto od początku wiedzieć, gdzie można pójść na kompromis, a gdzie absolutnie nie.

Najczęstsze błędy przy doborze podkładek

Choć podkładki często traktowane są jako „detale", to właśnie na nich potrafią zawieść nawet najlepiej zaprojektowane konstrukcje. Oto kilka klasycznych pułapek, które widzieliśmy… zbyt wiele razy.

„Będzie pasować – to tylko podkładka…"

To jedno z najczęściej powtarzanych zdań, które kończą się kosztowną reklamacją.

Brak dopasowania materiału do wymagań technicznych – czy to pod względem obciążeń, reakcji chemicznych czy rozszerzalności cieplnej – może skutkować: zbyt szybkim zużyciem, nieszczelnością połączenia, a w skrajnych przypadkach – awarią całej konstrukcji.

Ignorowanie wpływu środowiska

Promieniowanie UV, wilgoć, skrajne temperatury, agresywne środki czyszczące – środowisko pracy to kluczowy czynnik doboru materiału. Źle dobrana podkładka może się utlenić, zmięknąć, skurczyć lub pęknąć – i to szybciej, niż się spodziewasz.

Rezygnacja z doradztwa technicznego producenta

Czasem wystarczy jedna rozmowa z technikiem, by uniknąć serii błędów projektowych.

Zamiast polegać wyłącznie na katalogu lub wcześniejszych doświadczeniach – zapytaj specjalistów. Producent zna swoje materiały, wie, co sprawdza się w praktyce i może zaproponować lepsze, bardziej opłacalne rozwiązanie.

Podsumowanie

Dobra podkładka to nie przypadek – to świadoma decyzja, która wpływa na trwałość, bezpieczeństwo i budżet całego projektu.

Nie zostawiaj tego na później – sprawdź, czy Twój projekt bazuje na dobrze dobranym detalu.

Zespół VERMET pomoże Ci przeanalizować wszystkie parametry i zaproponuje optymalne podkładki – dopasowane do środowiska, obciążeń i wymagań branżowych.

Skontaktuj się z nami – dobierzemy najlepsze rozwiązanie.